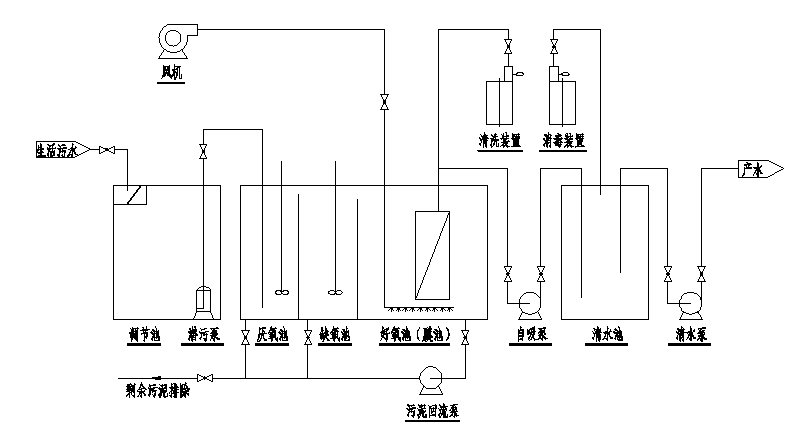

一、MBR工艺流程

膜生物反应器(Membrane Bio-reactor , 简称MBR)是一种将传统生物技术与高效膜分离技术相结合的新型污水处理与回用工艺。该技术不仅可以在生物反应池内维持高浓度的微生物量,提高处

理装置的容积负荷,节省占地面积,而且可以高效进行固液分离,取代了传统工艺中的沉淀和过滤技术,系统出水水质好,可直接作为非饮用市政杂用水回用。

由于膜的存在,大大提高了系统固液分离的能力,微生物被完全截留在生物反应器中,实现了水力停留时间与活性污泥泥龄的彻底分离,消除了传统活性污泥法中污泥膨胀问题。

典型的MBR工艺流程如图1所示。

(1)污水流经机械间隙小于2mm的格栅,去除水中大颗粒的悬浮物、杂质和纤维,后进入调节池;

(2)调节池内的水靠重力流或由提升泵提升至MBR生物反应系统。整个系统由厌氧池、缺氧池、好氧池(膜池)组成。用户可根据进出水质的要求确定是否设置厌氧池和缺氧池。推荐的MBR生物反

应系统模式见表1。

(3) 膜池出水可排放或回用。如需回用,膜池出水直接进入清水池,投加消毒剂或采用紫外线进行消毒,各项水质指标达标后即可回用。

表1 MBR生物反应系统模式

二、原水条件

MBR 在去除有机物上与传统的活性污泥法相同,即利用微生物对有机物进行降解。但由于膜有其固有的使用条件,因而对原水的要求除传统活性污泥法要求外,还须增加如下条件:

(1)原水必须经过2mm 以下细格栅预处理,以避免颗粒、尖锐物体划伤膜表面。

(2)原水的酸碱度调节在PH 3~12 的范围内,PH超出此范围将引起超滤膜不可恢复的损坏。

(3)原水的硬度较高时须对原水进行软化处理,避免长期使用过程中钙盐、镁盐等在滤膜和曝气管上结垢,导致滤膜及整个系统无法正常工作。

(4)原水的温度一般应低于 35℃,最高不得超过 38℃,否则会因温度过高影响生物处理效果和滤膜的使用寿命。

(5)原水的油脂含量大于30mg/L时,须设置除油装置。避免油脂附着在滤膜表面造成膜通量降低。

(6)原水中不得含有高分子絮凝剂、环氧树脂涂料及离子交换树脂的溶出物,这些化学物质会在膜表面形成化学污染,造成膜通量的降低。

(7)膜元件处理含有机溶剂废水时,必须进行小型试验。因为一定浓度的有机溶剂会在膜表面发生相分离而侵蚀膜的机能层,导致整个处理系统崩溃。

三、膜元件的数量确定

膜元件数量选择计算:

n=Qmax·1000/Q膜

n:膜元件数量(片)

Qmax:每天最大污水处理量(m3/d)

Q膜:膜通量[L/( 片·d)]

警示:工业废水设计时须通过试验确认膜通量设计值。

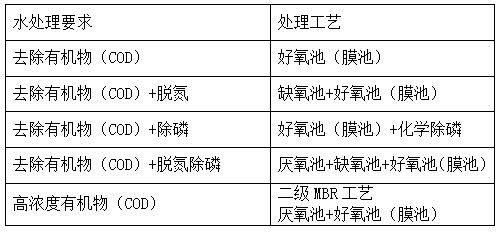

四、膜组件在反应池内的布置

(1)膜组件之间以及与反应池的间距

在膜组件的运行过程中曝气管产生的气泡沿膜元件之间缝隙上升,在膜组件两侧下降,形成自旋回流。

旋回流一方面使反应器中液体得到充分搅拌混合,微生物获得充足的溶解氧,另一方面气泡的搅动也在膜表面形成的循环流,对膜表面的沉积物起到冲刷和剪切作用,可有效防止污染物在膜表面

的附着和沉积,这对膜元件的稳定运行至关重要。为了利用旋回流现象,所以膜组件之间必须保留适当的间隙。具体布置见图2、3。参数选择见表2。

表2 膜组件间隙尺寸一览表

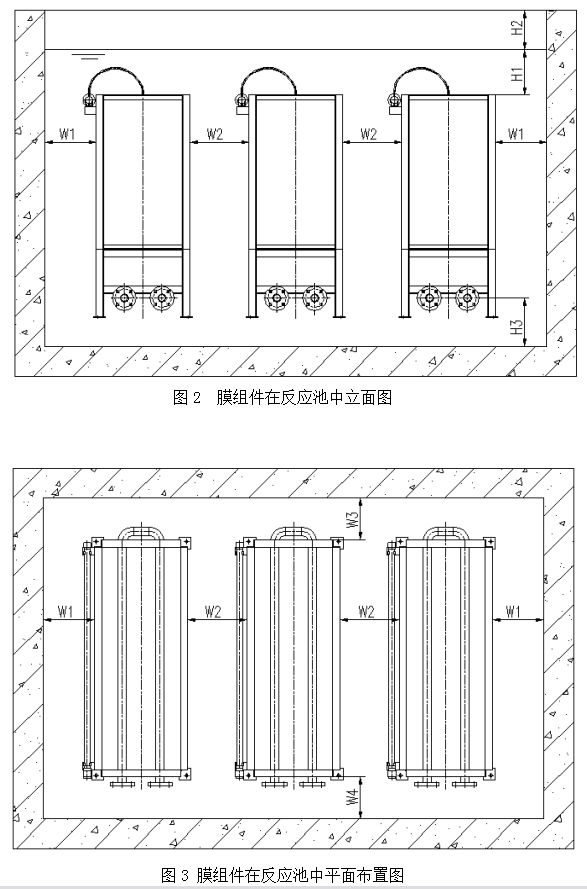

(1)膜池数量的确定及膜组件的排列

a. 当每天处理量过大,为了便于系统的维护,建议反应池(膜池)分成2个或2个以上,每个反应池(膜池)处理量应相等;

b.每个反应池内膜组件数量相同,即膜面积相等;

c.反应池内膜组件单排布置时,间距相等;双排布置时对称布置,且每排数量相等;

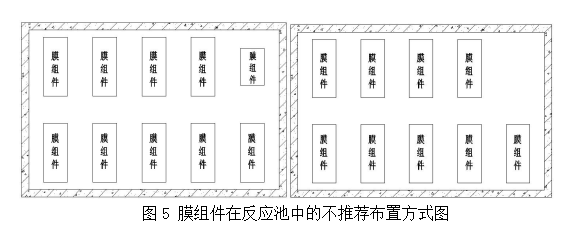

d.膜组件的推荐布置方式见图4,不推荐布置方式见图5;

e.膜组件应尽量选用同一厂家的产品,至少同一池内应为同一品牌同一型号。

图4 膜组件在反应池中推荐布置方式图

(1)每池设置1台抽吸泵。根据工况设置1台备用泵。

(2)抽吸泵流量计算:

Q水泵={Qmax/(n·24)}·{(T1+ T2)/ T1 }

Q水泵:抽吸泵流量(m3/h)

Qmax:每天最大污水处理量(m3/d)

n:水池数量

T1: 抽吸泵运转时间(min)

T2: 抽吸泵停止时间(min)

推荐抽吸泵间歇运行设定:运转9min,停止1min。

六、膜元件冲刷供气量的确定

膜元件冲刷供气量计算:

Q气=q ·n/1000

Q气:冲刷供气量(m3/min)

q:单片膜冲刷供气量(L/min.片)

n:膜元件数量(片)

参考值:单片膜冲刷所需气量8~10L/min.片

警示:超过冲刷供气量上限将导致膜损坏或使用寿命减少。在膜池所需空气量大于膜冲刷所需空气量上限的场合,必须在膜池增设其它曝气设施,以满足设计供气要求。

七、集水系统

(1)集水管流速v=0.7~1.0m/s。

(2)集水?管路上应配置具备远传功能的真空压力表。当抽吸泵进水口水平高于膜池液面,压力表量程宜为-0.1~0 MPa;当抽吸泵进水口水平低于于膜池液面,压力表量程宜为-0.1~0.1 MPa;

(3)抽吸泵出水管路上应配置流量计。自动控制需配置数字流量计;手动控制配置管道流量计即可。流量计量程应略大于泵的流量控制范围。

(4)集水管路高位应设置清洗用加药口。

(5)当出水口低于膜池液面时,抽吸泵吸水管路上应设置随泵启停而开闭与泵同时启停的电磁阀,或其他防止虹吸的设施;

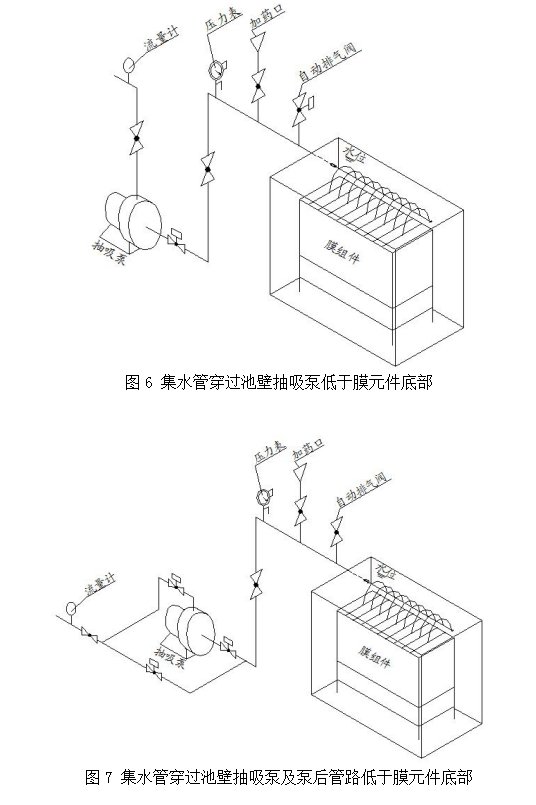

(6)抽吸泵结构形式的选择

a.膜组件的集水管直接穿过池壁,且水泵低于膜元件最低点时,可采用离心泵作为抽吸泵,同时集水管路上应设置排气阀,推荐选用自动排气阀,见图6;如集水管最终排口低于膜元件底部时,可

设置与抽吸泵并联的出水管线,用电磁阀切换,当膜污染程度低时,可利用自然水头出水,以节省能量,见图7。

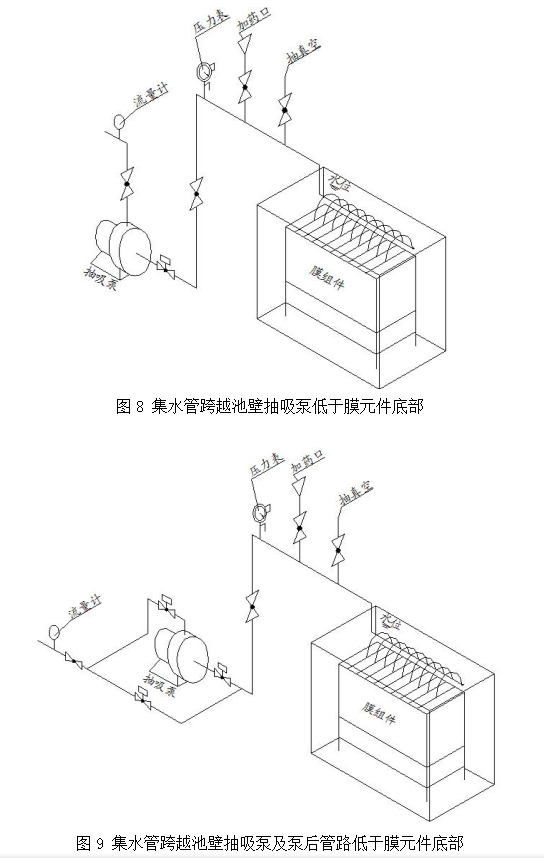

b.膜组件的集水管跨越池壁,且水泵低于膜元件最低点时,如采用离心泵作为抽吸泵,在泵吸水管路上须设置抽真空系统,以保证虹吸,见图8;如抽吸泵后出水管线水平低于膜元件底部,可设置与

抽吸泵并联的出水管线,用电磁阀切换,当膜污染程度低时,可利用自然水头出水,见图9。

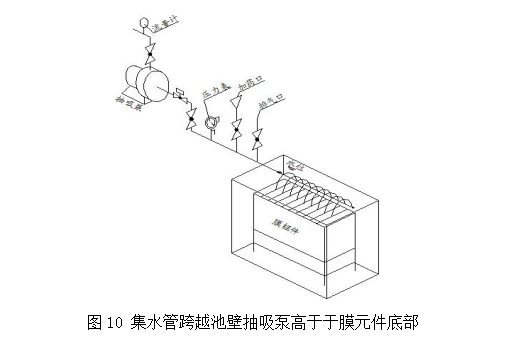

c.膜组件的集水管跨越池壁,且抽吸泵高于膜元件底部水位之上,必须采用自吸泵。如用离心泵,泵吸水端应设置止回阀,且吸水口处应增加补水系统,防止启动时离心泵干转,见图10。

八、曝气系统

(1)曝气干管流速v=10~15m/s;

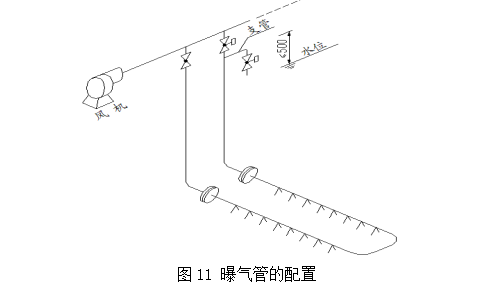

(2)须在液位以上500mm的范围内设置曝气管清洗用分支管路和阀门,根据控制要求,配备手动或自动阀门,见图11;

(3)曝气总管应高于最高液面1000 mm以上。

对膜组件以及相应抽吸泵和风机选型设计、系统的运行方式的设计进行详细说明。其余调节池、厌氧池、清水池等容积的确定、设备的选型、管路系统及电气自控系统的设计,请参照相应的国家

标准和技术规范。